Z artykułu dowiesz się:

- Jakie materiały są najczęściej stosowane w produkcji PCB i dlaczego.

- Jakie unikalne właściwości posiadają różne powłoki ochronne na PCB.

- Jakie są zalety i wady popularnych materiałów, takich jak FR-4 i Rogers.

- Jak wpływają powłoki takie jak HASL, ENIG i OSP na trwałość PCB.

- Jak analizować wymagania projektowe przy wyborze materiałów.

- Jak czynniki środowiskowe wpływają na dobór odpowiednich powłok.

- Jakie kryteria brać pod uwagę przy projektowaniu wydajnych urządzeń elektronicznych.

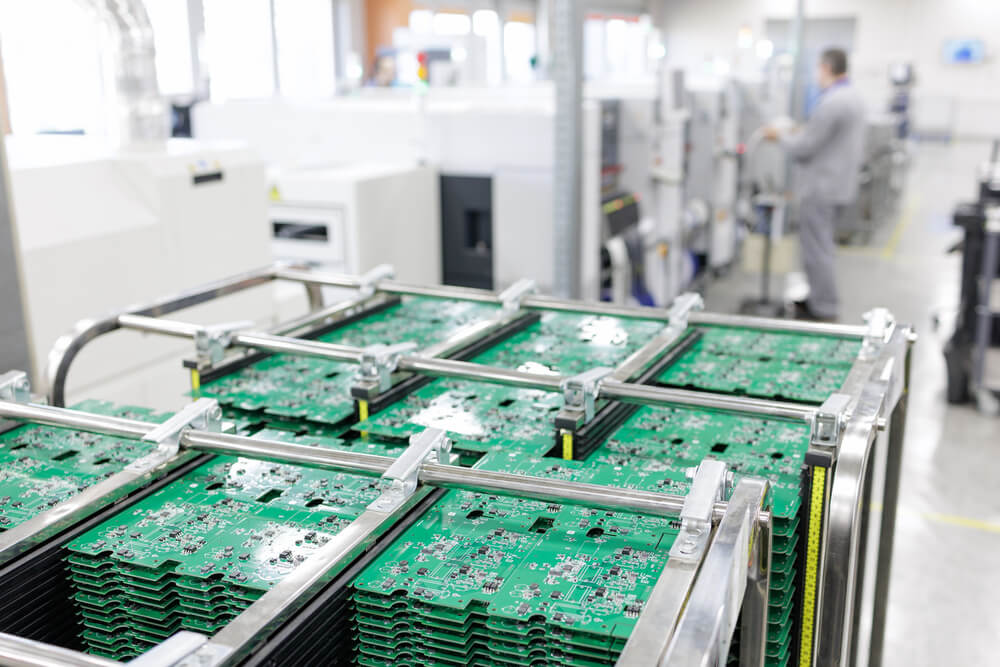

Materiały stosowane w produkcji PCB

W produkcji PCB ważne jest zastosowanie odpowiednich materiałów, które wpływają na wydajność i trwałość urządzeń elektronicznych. Najczęściej stosowanym materiałem jest FR-4, wykonany z włókna szklanego nasączonego żywicą epoksydową. Charakteryzuje się on dobrą wytrzymałością mechaniczną i izolacyjnością elektryczną, co czyni go odpowiednim dla szerokiego zakresu zastosowań. W aplikacjach wymagających pracy przy wysokich częstotliwościach materiał FR-4 może nie zapewniać optymalnej wydajności.

W takich przypadkach stosuje się materiały firmy Rogers, które oferują lepsze właściwości dielektryczne i niższe straty sygnału, co jest istotne w technologiach RF i mikrofalowych. Alternatywnie, poliamidy są wykorzystywane w elastycznych PCB, gdzie wymagana jest odporność na wysokie temperatury i elastyczność. Wybór odpowiedniego materiału w produkcji PCB zależy od specyficznych wymagań projektu, takich jak częstotliwość pracy, warunki środowiskowe oraz oczekiwana trwałość urządzenia.

Rola powłok ochronnych w PCB

W produkcji PCB powłoki ochronne odgrywają kluczową rolę w zapewnieniu trwałości i odporności na korozję. HASL (Hot Air Solder Leveling) to tradycyjna metoda, w której powierzchnia płytki pokrywana jest stopem lutowniczym, a nadmiar usuwany za pomocą gorącego powietrza. Ta technika jest ekonomiczna i zapewnia dobrą lutowność, jednak może prowadzić do nierówności powierzchni, co jest istotne przy montażu komponentów o małym rastrze.

ENIG (Electroless Nickel Immersion Gold) polega na nałożeniu warstwy niklu, a następnie cienkiej warstwy złota na powierzchnię PCB. Taka kombinacja zapewnia doskonałą płaskość oraz odporność na utlenianie, co jest korzystne w przypadku zaawansowanych aplikacji. OSP (Organic Solderability Preservative) to organiczna powłoka chroniąca miedź przed oksydacją, oferująca gładką powierzchnię i dobrą lutowność. Wybór odpowiedniej powłoki ochronnej w produkcji PCB zależy od specyficznych wymagań projektu, takich jak typ komponentów, oczekiwana trwałość oraz warunki środowiskowe.

Kiedy i jak wybierać odpowiednie materiały i powłoki?

W produkcji PCB wybór materiałów i powłok ochronnych powinien być dostosowany do specyficznych wymagań projektu. Czynniki takie jak środowisko pracy, częstotliwość sygnałów oraz oczekiwana trwałość urządzenia mają ogromne znaczenie. W środowiskach o wysokiej wilgotności lub narażonych na korozję zaleca się stosowanie powłok ochronnych, które zabezpieczają przed utlenianiem i uszkodzeniami mechanicznymi.

Wybór materiałów bazowych, takich jak FR-4 czy laminaty poliamidowe, powinien uwzględniać wymagania termiczne i mechaniczne aplikacji. W projektach wymagających wysokiej częstotliwości sygnałów, materiały o niskiej stałej dielektrycznej mogą zapewnić lepszą integralność sygnału. Ostateczny wybór materiałów i powłok w produkcji PCB powinien być wynikiem analizy specyficznych potrzeb projektu oraz warunków, w jakich urządzenie będzie eksploatowane.

FAQ

Najczęściej stosowanym materiałem jest FR-4, czyli laminat epoksydowy wzmacniany włóknem szklanym. W aplikacjach wymagających lepszych właściwości dielektrycznych stosuje się materiały firmy Rogers. Dla elastycznych PCB używa się poliamidów.

Do najpopularniejszych powłok ochronnych należą HASL (Hot Air Solder Leveling), ENIG (Electroless Nickel Immersion Gold) oraz OSP (Organic Solderability Preservative). Każda z nich oferuje różne właściwości ochronne i wpływa na trwałość PCB.

Wybór materiałów i powłok powinien uwzględniać środowisko pracy urządzenia, częstotliwość sygnałów, wymagania termiczne oraz oczekiwaną trwałość. Analiza tych czynników pozwala na optymalny dobór komponentów.

Odpowiedni dobór materiałów i powłok wpływa na wydajność, trwałość oraz niezawodność urządzeń elektronicznych. Niewłaściwy wybór może prowadzić do awarii lub skrócenia żywotności produktu.

Powłoka ENIG zapewnia doskonałą płaskość powierzchni, odporność na utlenianie oraz dobrą lutowność, co jest korzystne w zaawansowanych aplikacjach elektronicznych.

Materiały firmy Rogers są zalecane w aplikacjach wymagających pracy przy wysokich częstotliwościach, gdzie kluczowe są lepsze właściwości dielektryczne i niższe straty sygnału.

HASL polega na pokryciu powierzchni stopem lutowniczym, co może prowadzić do nierówności. OSP to organiczna powłoka chroniąca miedź przed oksydacją, oferująca gładką powierzchnię i dobrą lutowność.