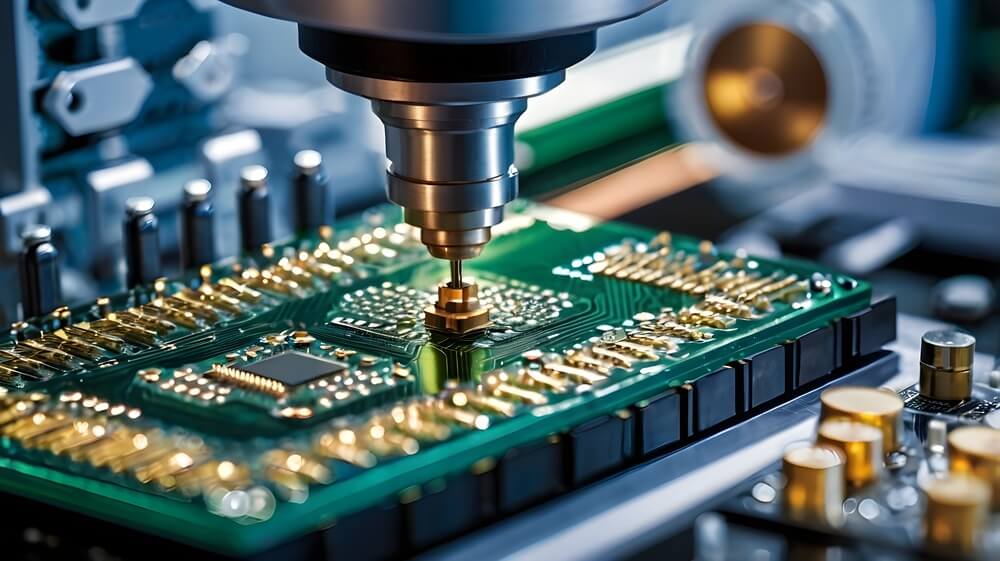

Testowanie elektroniki to kluczowy etap przekładający się na sukces każdego projektu technologicznego. Ta czynność nie tylko zapewnia właściwe funkcjonowanie urządzenia, ale także stanowi gwarancję jego niezawodności i jakości na rynku. Przygotowując produkt do masowej produkcji, nie można pominąć testów, które wyłapują wszelkie potencjalne wady konstrukcyjne. Dowiedz się, jak wygląda ten proces i dlaczego jest tak istotny dla udanego wdrożenia nowego urządzenia elektronicznego.

Znaczenie testowania elektroniki w produkcji

Testowanie elektroniki odgrywa kluczową rolę w procesie produkcji, ponieważ zapewnia, że każdy element urządzenia działa zgodnie z oczekiwaniami. Dzięki testom przed produkcją producenci mogą wykryć i wyeliminować ewentualne usterki już na wczesnym etapie. To z kolei minimalizuje ryzyko wystąpienia problemów w gotowych produktach. Testowanie elektroniki to proces, który umożliwia sprawdzenie funkcjonalności i niezawodności urządzeń. Weryfikacja działania każdego komponentu pozwala uniknąć kosztownych napraw, które mogłyby być konieczne po wprowadzeniu produktu na rynek. W ten sposób testy przed produkcją pomagają zapewnić wysoką jakość i długotrwałe działanie sprzętu.

W dzisiejszym dynamicznym świecie technologii testowanie elektroniki stało się nieodzownym elementem procesu produkcji. Obejmuje ono różne etapy, w tym testy funkcjonalne, wytrzymałościowe oraz środowiskowe. Każdy z tych testów ma na celu sprawdzenie, czy urządzenie spełnia odpowiednie normy i standardy. Testy przed produkcją umożliwiają również identyfikację potencjalnych zagrożeń, które mogłyby wpłynąć na bezpieczeństwo użytkowników końcowych. Dlatego testowanie elektroniki przed wdrożeniem do produkcji jest nie tylko koniecznością, ale również gwarancją, że produkt spełni wszystkie oczekiwania klientów pod względem jakości i niezawodności.

Etapy procesu testowania elektroniki

Proces testowania elektroniki przed wdrożeniem do produkcji składa się z kilku kluczowych etapów, które są niezbędne do weryfikacji elektroniki i zapewnienia jej niezawodności. Każdy krok w tym procesie ma na celu wyeliminowanie potencjalnych wad i zagwarantowanie, że produkt spełnia wysokie standardy jakości. Pierwszym etapem jest testowanie funkcjonalne, które polega na sprawdzeniu, czy wszystkie elementy urządzenia działają zgodnie z założeniami projektowymi. Następnie przeprowadza się testy wytrzymałościowe, które oceniają odporność komponentów na różne warunki eksploatacyjne. Kolejnym kluczowym elementem jest weryfikacja środowiskowa, podczas której urządzenie jest narażane na skrajne temperatury i wilgotność, aby upewnić się, że działa prawidłowo w różnych środowiskach.

W procesie testowania elektroniki istotną rolę odgrywają również testy bezpieczeństwa. Mają one na celu wykrycie ewentualnych zagrożeń dla użytkowników końcowych. Weryfikacja elektroniki obejmuje także sprawdzenie kompatybilności elektromagnetycznej, aby zminimalizować ryzyko zakłóceń z innymi urządzeniami. Ostatnim etapem jest analiza wyników testów i wprowadzenie niezbędnych poprawek przed rozpoczęciem masowej produkcji. Dzięki temu procesowi można zidentyfikować potencjalne problemy i rozwiązać je na wczesnym etapie, co przekłada się na wyższą jakość i niezawodność finalnego produktu.

Weryfikacja elektroniki: narzędzia i metody

Weryfikacja elektroniki to kluczowy etap w procesie testowania przed wdrożeniem do produkcji. Wykorzystuje się różnorodne narzędzia i metody, aby zapewnić najwyższą jakość i niezawodność projektów PCB. W kontroli jakości PCB istotną rolę odgrywają testery in-circuit (ICT), które pozwalają na sprawdzenie, czy poszczególne komponenty na płytce drukowanej są odpowiednio połączone i działają zgodnie z założeniami. Dzięki temu można szybko zidentyfikować i skorygować ewentualne wady montażowe. Weryfikacja elektroniki często obejmuje również analizę wizualną za pomocą zaawansowanych systemów AOI (Automatyczna Inspekcja Optyczna), które wykrywają defekty, takie jak niedostateczne lutowanie czy nieprawidłowe położenie elementów.

Kolejnym kluczowym narzędziem w kontroli jakości PCB jest testowanie funkcjonalne, które symuluje rzeczywiste warunki pracy urządzenia. Pozwala to na ocenę, czy całe urządzenie działa zgodnie z przeznaczeniem. Dopełnieniem procesu weryfikacji elektroniki są testy środowiskowe, które sprawdzają odporność urządzenia na różne warunki otoczenia. Ważnym elementem jest także analiza kompatybilności elektromagnetycznej (EMC), co minimalizuje ryzyko zakłóceń z innymi urządzeniami. Zastosowanie tych narzędzi i metod w weryfikacji elektroniki gwarantuje, że produkt będzie spełniał najwyższe standardy jakości i niezawodności, co jest kluczowe dla sukcesu na rynku.

Jak testowanie PCB wpływa na jakość końcowego produktu

Testowanie PCB jest nieodzownym elementem procesu zapewniania jakości produktu końcowego. Skuteczne testy umożliwiają wykrycie potencjalnych problemów na etapie produkcji płytki drukowanej, co znacząco wpływa na niezawodność i trwałość całego urządzenia. Weryfikacja jakości PCB pozwala na identyfikację wad, takich jak złe połączenia komponentów czy niewłaściwe lutowanie, które mogą prowadzić do awarii w długoterminowym użytkowaniu. Dzięki zaawansowanym metodom testowania, takim jak automatyczna inspekcja optyczna czy testery in-circuit, producenci są w stanie zapewnić, że każda płytka spełnia wysokie standardy jakości. To z kolei przekłada się na pozytywne doświadczenie użytkownika końcowego i minimalizuje ryzyko kosztownych napraw czy zwrotów.

Analiza skuteczności testowania PCB jest kluczowa dla osiągnięcia najwyższej jakości produktu końcowego. Efektywne testy mogą zapobiec problemom, takim jak zakłócenia elektromagnetyczne, które mogą wpływać na działanie innych urządzeń elektronicznych. Testowanie PCB pomaga również w identyfikacji komponentów o krótkiej żywotności, co umożliwia ich wymianę przed masową produkcją. Dzięki temu procesowi produkt końcowy zyskuje nie tylko na jakości, ale także na niezawodności, co jest istotne dla budowania zaufania klientów i utrzymania konkurencyjnej pozycji na rynku. Kluczowym elementem jest także testowanie funkcjonalne, które pozwala na symulację rzeczywistych warunków pracy i weryfikację, czy urządzenie działa zgodnie z oczekiwaniami użytkowników końcowych.